Definición de Bomba de Varilla

Ingeniera Química

La bomba de varilla es la unidad de bombeo encargada, a través del sistema cigüeñal – biela – pistón de la extracción de crudo en una perforación, fácilmente identificable cuando se circula en zonas cercanas a yacimientos petrolíferos.

Dependiendo del tipo de pozo que se esté explotando, muchas veces se requiere una ayuda adicional para elevar el fluido hacia la superficie. De este modo, hay pozos, llamados surgentes cuyo fluido tiene la suficiente presión como para salir hacia la superficie, mientras que otros, requieren de la entrega de energía mecánica adicional, cuyo aparato encargado de tal fin es la “cigüeña”, como se denomina popularmente a este sistema.

Principio de funcionamiento

Si bien la bomba de varilla, hoy en día, es del equipamiento más utilizado en la perforación de crudo, resultó surgir de una combinación de dos mecanismos que actuaban para el mismo fin por separado. Por un lado, se tenía los “Horseheads” y, por otro, las “Air Balances”. Los “horseheads” o cabezales de caballo cuentan con un balancín y un pivote en su centro. En un extremo se ubica la varilla de perforación mientras que en el otro se ubican los contrapesos, que son dos vigas de acero. Cuando una manivela rota el contrapeso, el balancín se desplaza hacia abajo y la viga permite el desplazamiento de la varilla en un determinado período, permitiendo que el petróleo ascienda hacia la superficie. En cambio, la “air balance” o balanza de aire cuenta con el pivote en el extremo del balancín y no en su centro, cuando la varilla de perforación desciende ayuda a la compresión del aire dentro de un cilindro y la presión ejercida por este fluido compresible provoca que el balancín suba y extraiga el crudo.

La combinación de ambos mecanismos dio lugar a las bombas de varilla. Estas bombas están adosadas a un motor, generalmente eléctrico, quien entrega la energía necesaria para mover un sistema de poleas, en contrapeso, estas poleas trasmiten el movimiento hacia una biela quien sube y baja constantemente una manivela. Por el otro extremo, se encuentra la “cabeza de caballo”, del cual se adosa un cable metálico o cable de acero unido en su extremo a una varilla pulida. A través de un sistema de engranajes y barras de acero que llegan hasta el fondo de la tubería diseñada para la extracción, en el fondo de la tubería se ubica la bomba junto con su pistón lo que permite el bombeo del líquido hacia la superficie, siendo este líquido en su mayoría agua e hidrocarburos.

Dependiendo el tipo de pozo, la presión de este y la composición de la mezcla se determina la cantidad de crudo y agua a extraer y el tamaño de la unidad de bombeo que será necesario.

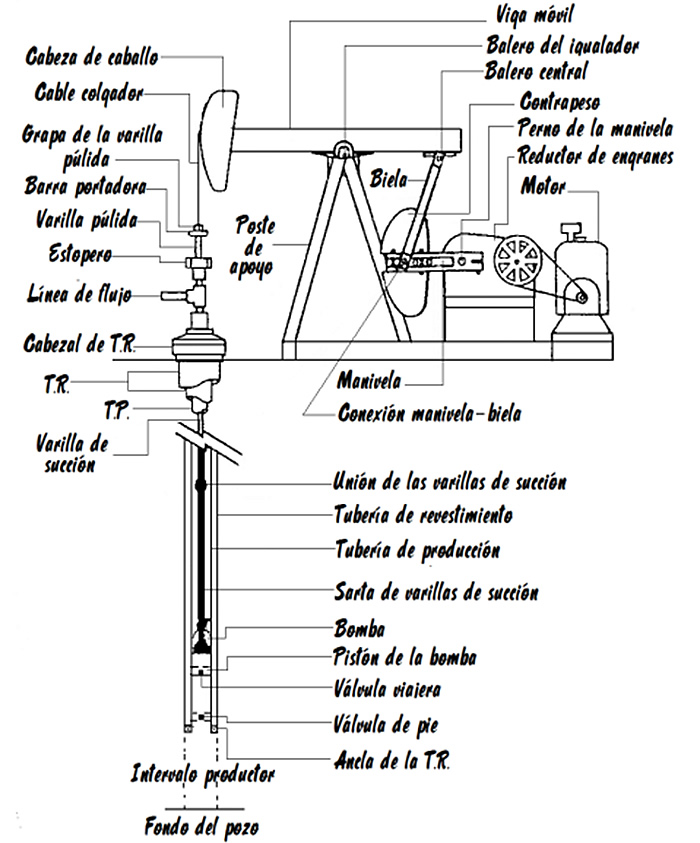

El equipamiento y sus partes es un sistema relativamente complejo con un principio de accionamiento simple, como pueden verse a continuación cada una de las partes mencionadas:

En cuanto a la bomba ubicada en el fondo de pozo, también se la conoce como bomba de subsuelo y es una bomba de desplazamiento positivo, es decir, entrega un caudal constante independientemente de la presión. Esta bomba consta de dos válvulas una válvula fija o “válvula de pie” y una válvula móvil que se desplaza junto con el pistón que, a su vez, como se observa en la foto, está conectado a la sarta de varillas de succión. En la coordinación del movimiento, cuando la sarta sube, la válvula móvil se cierra y la inmóvil se abre, aquí se llena de la mezcla de fluidos el cilindro de la bomba ascendiendo por el accionamiento del pistón. Cuando la sarta de varillas baja, la válvula viajera se abre mientras que la fija se cierra y, de este modo, la mezcla agua hidrocarburos succionada por el pistón en su movimiento ascendente fluye hacia la superficie por medio de la válvula móvil. Cuando el pistón retrocede, comienza nuevamente otro ciclo.

Muchos fluidos de perforación son trifásicos, es decir, a la mezcla anterior se suma un cierto contenido de gas, si este gas se comprime en el cilindro, no se alcanza la presión necesaria para la apertura de válvulas, bajando la eficiencia de bombeo y dando lugar a posibles cavitaciones. Por ello, cuando se conoce la existencia de fluido trifásico, se hace burbujear previamente el gas por la zona anular que queda diseñada en el sistema de tuberías de producción y, de esta manera, se evita el ingreso de gas hacia la unidad de bombeo. Dependiendo la cantidad de gas extraída, este puede ser utilizado para la venta como gas natural, post tratamiento o bien puede ser reinyectado al sistema de bombeo como combustible.

Trabajo publicado en: Ene., 2023.

Referencias

Martínez Macías, I. V. Diagnóstico de fallas y optimización del bombeo mecánico. México. IPNEscriba un comentario

Contribuya con su comentario para sumar valor, corregir o debatir el tema.Privacidad: a) sus datos no se compartirán con nadie; b) su email no será publicado; c) para evitar malos usos, todos los mensajes son moderados.