¿Qué es la Corrosión por CO₂ y cómo se la define?

Ingeniera Química

La corrosión por CO2 es un fenómeno corrosivo producido por la presencia de CO2 gaseoso que se solubiliza en fase acuosa y puede generar corrosión generalizada o localizada, principalmente en aceros al carbono.

Dado que de todas las fallas que ocurren durante la operación de equipos y tuberías que transportan gas natural o crudo, el 33% de las mismas resulta a causa de fenómenos corrosivos, este tipo de corrosión juega un papel fundamental. Se sabe que el 28% de estas se produce por corrosión “dulce” por CO2 mientras que el 18% de las fallas derivan de corrosión “ácida” por H2S.

La corrosión interna (en la superficie interna), generalmente, se debe a la presencia de agua en conjunto con sales, dióxido de carbono (CO2) y sulfuro de hidrógeno (H2S). Es por ello que, el dióxido de carbono resulta un gas disuelto corrosivo, cuya solubilidad depende de factores como la presión y la temperatura de operación. Si el CO2 entra en contacto con el agua en el sistema de producción, este se verá afectado ya que con presiones parciales tan bajas como 3 psi, el mismo puede resultar en un agente causante de adelgazamiento de espesores.

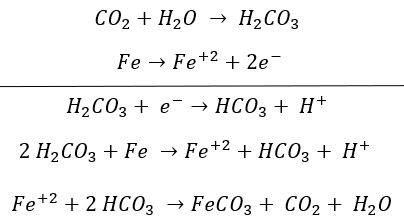

Cuando el CO2, presente en el fluido transportado, reacciona con el agua disolviéndose, forma ácido carbónico, el cual interactúa con el hierro (componente principal del acero al carbono) dando lugar a una reacción global que genera hidrógeno e iones. Además, el CO2 puede reaccionar con el hierro formando carbonato ferroso (FeCO3).

En presencia del ácido carbónico, el hierro reacciona formando dicho carbonato y precipitando. Por lo que, este tipo de corrosión es fácilmente identificable en función de su morfología de daño y de los productos corrosivos que se encuentren como, por ejemplo, carbonatos de hierro y óxidos de hierro. Las reacciones involucradas son las siguientes:

Como mencionamos anteriormente, la solubilidad del dióxido de carbono juega un rol fundamental, ya que a medida que esta aumente, se tendrá más gas disuelto en fase acuosa. Esta solubilidad, al igual que en la mayoría de los gases, se incrementa al aumentar la presión total y al disminuir la temperatura. De forma que, la severidad del daño que se produzca depende fuertemente de estos factores, a medida que la concentración de CO2 en fase acuosa se vea incrementada. Al producirse ácido carbónico, el pH de la solución resultante se ve disminuido, esto también es un factor a considerar a la hora de evaluar su tasa corrosiva y el daño generado.

API 571 determina que los materiales más afectados por este tipo de corrosión son: aceros al carbono y aceros de baja aleación. En tanto que, un aumento del contenido de Cromo en la composición del acero mayor al 12%, tipo 410 SS, alcanzan mayor resistencia. Así mismo, se considera que el acero inoxidable austenítico de la serie 300 es también resistente a la corrosión por CO2.

La corrosión por CO2 o corrosión dulce se manifiesta de diferente manera según la unidad y el equipo con el que se esté trabajando. Así mismo, esta morfología de daño puede variar en función de la interacción con otros agentes corrosivos del medio como sulfuro de hidrógeno, oxígeno o inclusive cloruros, los cuales aceleran las reacciones de corrosión. Se sabe que la presencia de los iones cloruros disminuye la estabilidad de la capa protectora formada tanto por el carbonato precipitado (FeCO3) como la formada por la magnetita (óxido de hierro, Fe3O4). Por lo tanto, a medida que aumente la concentración de cloruros serán más factibles los fenómenos corrosivos.

En forma general, se puede ver un ataque generalizado o bien localizado. Cuando este daño se ve localizado en ciertas zonas más afectadas se pueden identificar picados (en zonas de flujo estanco o semi-estanco), ataques tipo “mesa” (del tipo plano) o incluso “pits” en zonas de altas velocidades de flujo. Es decir, la morfología también es dependiente de muchos parámetros, como los ya mencionados e inclusive de la presencia o no de material particulado.

Para prevenir este tipo de corrosión dulce, normalmente, se utilizan inhibidores de corrosión los cuales forman una especie de película o “film” protector a la superficie que actúan como una “barrera” e incluso otro tipo de inhibidores que pueden neutralizar la acidez producida por el gas disuelto. Eventualmente, también se opta por utilizar materiales más resistentes a este tipo de corrosión.

Trabajo publicado en: Ago., 2022.

Referencias

Asrar, N., MacKay, B., Birketveit, Ø., Stipanicev, M., Jackson, J., Jenkins, A., ... & Vittonato, J. (2016). La corrosión: La lucha más extensa. Oilfield Review, 28(2), 36-51.American Petroleum Institute (Wash.). (2011). Damage Mechanisms Affecting Fixed Equipment in the Refining Industry: API Recommended Practice 571.

Escriba un comentario

Contribuya con su comentario para sumar valor, corregir o debatir el tema.Privacidad: a) sus datos no se compartirán con nadie; b) su email no será publicado; c) para evitar malos usos, todos los mensajes son moderados.